探索 | 汽车零部件企业数字化车间建设实例

本期内容中,我们以浙江某汽车零部件企业(以下简称“该企业”)为例,分享其数字化工厂建设经验。

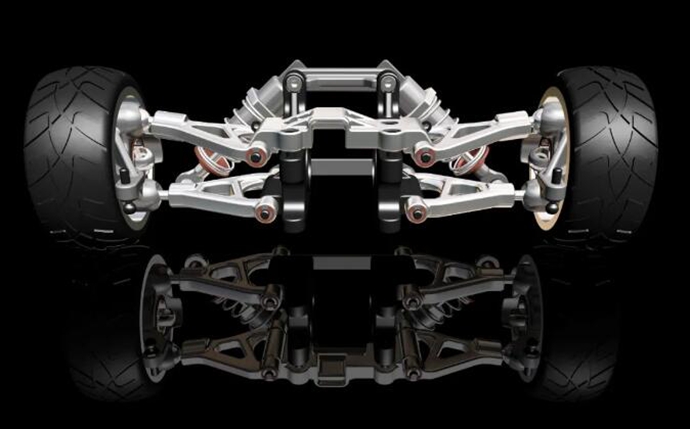

该企业是国内专业的汽车悬架系统方案提供者,主导研究汽车减振系统与整车匹配的技术方案,以及配套产品制造。在外部,由于汽车市场和客户的要求不断变化,衍生的产品分类多,多品种小批量生产模式难以形成规模效应的问题开始显现;在内部,随着企业发展,该企业也面临着关键零部件制造工艺有待改进、生产效率存在瓶颈、生产制造耗时长、整体交付周期较长、产品交付能力满足不了市场需求变化等问题。

01找准发展“病灶”

随着人们对驾驶舒适性的要求越来越高,对技术性能提出了更高的要求。作为传统的离散制造企业,多品种小批量、客户定制化需求多、研发周期短、生产成本提升、人力成本提升、生产过程无法跟踪、库存积压等原因严重压缩了企业的盈利能力,如果不具备快速应对市场需求的柔性生产能力,则会失去发展机会。因此,该企业计划通过实施数字化车间项目,全面提升零部件关键制造能力和管理水平,进一步提升企业的综合竞争力,实现可持续性发展。该企业的数字化车间项目重点针对汽车关键零部件的多品种小批量生产模式,解决关键零部件制造工艺改进、生产效率瓶颈、生产制造耗时长、产品交付能力不足、整体交付周期较长等问题。从而满足市场和客户不断提高的要求,提升企业的智能化装备和信息化应用水平,实现智能设备、工业机器人、工业软件等的集成应用,打造智能化、数字化的车间,与企业的战略发展形成闭环。02理清关键环节

据了解,该企业数字化车间项目建设期耗时18个月,总投资额为5200余万元。实施由四个关键子任务组成,包括:1)关键工艺装备升级与改造通过智能装备和自动化产线的升级改造,提高生产设备的数控化和智能化水平,减少因设备落后和人工操作导致的产能不足和品质不稳定的现象,提升产线的制造能力、制造效率和产品品质。2)工业互联网与MES系统实施通过设备联网、生产过程数据采集和MES系统的实施实现车间作业、设备、质量和生产过程的实时管控,以及生产过程的数字化和可视化管理。

03实施成效显现

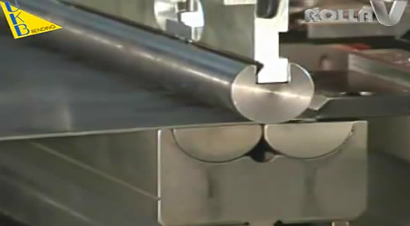

该企业针对汽车的加工工艺进行分析和优化,结合现有的生产设备,重点针对拉拔工艺、活塞、连杆、连杆套、焊接、装配等关键工艺的生产设备进行智能化改造。建成涵盖自动拉拔加工、自动化数控加工、机器人自动化焊接、自动化检测、仓储物流等汽车关键零部件制造工艺的数字化车间。1)设备智能化通过设备升级改造,建成以40台数控加工中心为基础,通过机械手和光学测量装置实现自动上下料和在线检测的数控加工线4条;建成联合拉拔机组流水线2条、机器人焊接线1条、自动化测量单元4个、自动化装配线1条、以及立体仓库和AGV输送线等智能化设备。全车间关键制造设备100余台,设备联网率达到84%。2)仓储智能化为提高仓储管理能力,该企业建立了智能化立体仓库,库房面积3000多m2, 库存总容量27000m3,设计日均配送订单3240件。智能化立体仓库由立体货架、有轨巷道堆垛机、出入库托盘输送机系统、尺寸检测条码阅读系统、通讯系统、自动控制系统、计算机监控系统、计算机管理系统等构成。利用WMS仓储控制系统对产成品入库、出库、库存进行管理,智能机械手通过产成品二维码识别后分道抓取通过WMS系统自动获取货位进行入库。WMS系统根据销售发货单需求,自动识别待发产成品所在货位,自动进行拣货并出仓输送,发货现场使用“看板”管理系统,进行出库产品核实,保证待发产品准确性。3)车间互联企业通过建立车间工业网络,固定设备采用有线管理,移动设备进行无线连接,实现车间过程的全覆盖。通过设备联网进行设备关键数据采集,条码、二维码技术应用实现计划、工单、材料、在制品和成品的数据采集。实施MES系统,实现设备数据采集和信息化管理,实施工单管理、数字化建模、计划排程、制程管控、维修管理、质量管理、检验检测与数据管理、文档管理、数据采集、生产管理可视化、移动应用等相关模块。数字化车间的MES系统可以实时记录并监控数控机床的生产工序、加工任务完成情况、人员工作效率、劳动生产率情况、设备利用情况和产品合格率情况等,通过条码技术跟踪从物料投产到成品入库的整个生产流程,通过生产数据的集成和分析,及时发现执行过程中的问题并进行生产工艺的改善。4)生产、管理集成建立数据管理系统,通过应用ESB(企业服务总线)技术,整合装备、系统、数据和管理流程,实现PLM、ERP、MES、WMS等信息系统的集成。通过各系统数据的规范和接口管理,进行数据集成和数据监控:PLM系统与MES系统的集成接口,实现了物料数据、制造BOM、装配工艺信息的传递和集成;ERP与MES系统的集成接口,接收来自ERP的生产计划,并通过MES进行分解和执行;ERP与WMS系统的集成接口,实现生产计划、物料需求和生产配送等过程的协同,实现物料的全流程跟踪。该企业通过对设备联网、数据采集、系统集成等进行生产过程的跟踪、监督和管控,从而实现生产运营过程的智能化管理。04小结

据了解,通过项目的实施落地,该企业实现从传统以人工为主的制造管理模式,向以数控装备、自动化生产、信息化管理为主的智能制造模式转变,从制造效率、用工成本、产品质量、工艺稳定性等方面带来了良好的经济效益。据统计,通过项目实施,该企业产量提高了24%,人均生产效率提高110%,运营成本降低312%,产品生产周期缩短30%,产品合格率提升5%。

来源 | 荣格 《智能制造纵横》12月刊

![[访谈]明华时代[1]](https://www.vidue.cn/photo/20130315155233458.jpg)

本期内容中,我们以浙江某汽车零部件企业(以下简称“该企业”)为例,分享其数字化工厂建设经验。