高强钢DP780 局部断裂性能研究

文/王秋雨,孟根巴根,吕浩,李立铭,张赛娟·河钢股份有限公司唐山分公司

高强钢DP780 在车身安全结构件中广泛应用。该材料的剪切边延展性的优劣与钢中马氏体的弥散程度和马氏体形貌以及马氏体包围铁素体晶粒的连续度有关。

高强钢DP780 因其出色的比强度与比刚度,成为先进车身结构制造的首选材料之一。DP780 与其他传统材料相比,在车身零部件成形时更多的表现为由于翻边、扩孔等引起的边缘局部开裂。本文旨在以车身某纵梁结构为例,研究DP780的微观组织对零件成形时局部断裂性能的影响。

问题描述

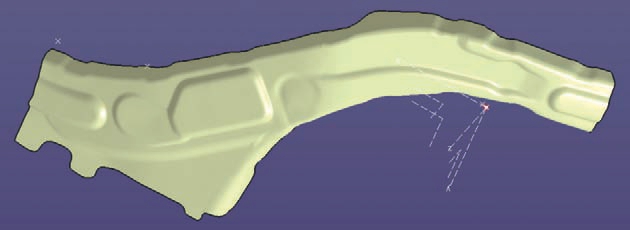

图1 为车身某典型件,该零件原始采用DP590-1.6mm,现计划采用DP780-1.4mm 进行材料升级换代,本文的目的是选用组织性能合适的DP780 完成该零件的成形。该零件通常在第一道次出现开裂问题,因此本文主要研究该零件第一道次的成形过程。该零件为落料后翻边成形,因此剪切边延展性对材料成形时是否开裂起着决定性的作用。

图1 某纵梁冲压时出现边裂

材料选择

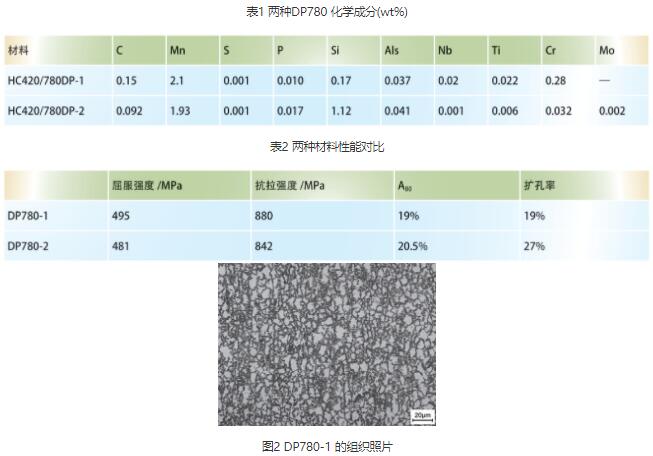

现选择两种不同的成分和组织分布的DP780 进行比较,已选取最优的材料用于该纵梁的冲压制作。DP780 的化学成分见表1。

高强钢剪切边延展性的优劣与钢中马氏体的弥散程度和马氏体形貌以及马氏体包围铁素体晶粒的连续度有关。从图2 和图3 中可以看出,DP780-2 的碳含量为0.09,明显低于DP780-1,因此DP780-1 的马氏体含量明显高于DP780-2,马氏体非常容易包围铁素体晶粒成连续的链状分布,虽然加入了一定的Nb元素,起到细化热轧组织的作用,但DP780-1 仍存在带状组织,造成马氏体包围铁素体晶界,连续度大,而DP780-2 的马氏体含量较少,分布非常弥散,因此推测DP780-2 的剪切边延展性优于DP780-1。仅从材料局部抗开裂能力来看,建议采用DP780-2 的材料进行试制。

仿真预测及验证

对DP780-1 和DP780-2 进行性能检测和扩孔试验,为成形仿真提供所需的材料数据。经检验后,材料性能如表2 所示。

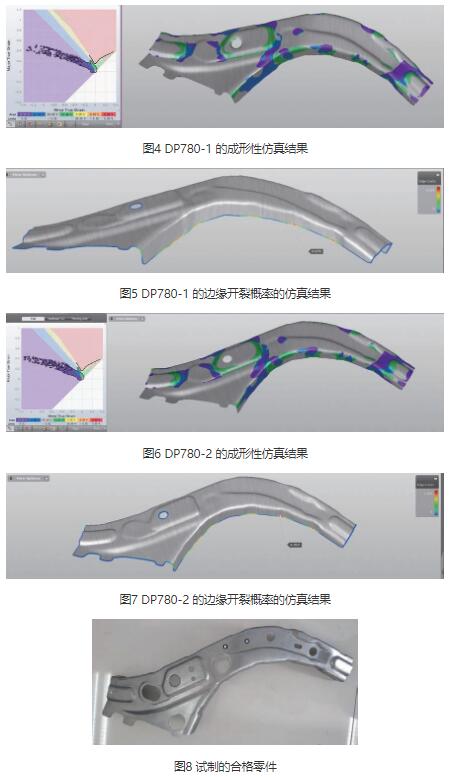

对比两种DP780 的材料性能可以看出,由于DP780-2 的马氏体含量少且分布非常弥散,因此DP780-2 的强度略低于DP780-1,但扩孔率明显优于DP780-1,与组织预测结果一致。将上述检测结果带入到成形仿真软件中进行计算。计算时网格采用自适应方法求解划分,摩擦系数设定为0.15,仿真同时采用材料成形性能和边缘延展性的两种判定准则。边缘延展性的判断准则是当边缘开裂风险值大于1,表示边缘开裂;边缘开裂风险值小于1边缘未出现开裂;越接近于1 表示边缘开裂风险越大。

图3 DP780-2 的组织照片

从图4 ~图7 的模拟结果来看,两种材料在整体成形时均没有任何开裂风险,但DP780-1 材料的扩孔率为18%,零件边缘开裂风险值为1.02,出现开裂,而DP780-2 材料的扩孔率为27%,零件边缘开裂风险值为0.675,未出现开裂,且安全系数极高。因此,在该纵梁进行选材时,应该选择DP780-2。

将DP780-2 材料进行该纵梁试制时,零件整体及边缘未出现开裂,如图8 所示,成品零件符合要求。

结论

⑴高强钢剪切边延展性的优劣与钢中马氏体的弥散程度和马氏体形貌以及马氏体包围铁素体晶粒的连续度有关。DP780-2 材料的碳含量较低,马氏体分布含量较少且弥散分布在铁素体的基体上,软硬相有机分配,有助于提高材料抗局部开裂能力,材料性能满足该纵梁的成形要求。

⑵具有落料—翻边成形要求的零件,剪切边质量的优劣也直接决定着成形的成败。

高强钢DP780 在车身安全结构件中广泛应用。该材料的剪切边延展性的优劣与钢中马氏体的弥散程度和马氏体形貌以及马氏体包围铁素体晶粒的连续度有关。