关于PVD 表面处理技术及其应用

文/邹华娟·江铃汽车股份有限公司

随着汽车行业的飞速发展及工艺水平的提高,尤其是高强度板在汽车钣金上的广泛应用,冷作模具易发生变形、磨损、疲劳和断裂等失效形式,严重影响了模具的使用寿命。在汽车模具领域,表面处理技术主要是解决冲压件的拉伤问题,以及提高模具使用寿命。单传统的TD、电镀、熔射由于受变形量、镀膜次数以及镀膜均匀性的限制已不能满足高速发展的需要。

为解决此类问题,在冲压领域引进了一种新型表面处理工艺——PVD。PVD(Physical Vapor Deposition)——物理气相沉积,是指利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。它的作用是可以使某些有特殊性能(强度高、耐磨性、散热性、耐腐性等)的微粒喷涂在性能较低的母体上,使得母体具有更好的性能。

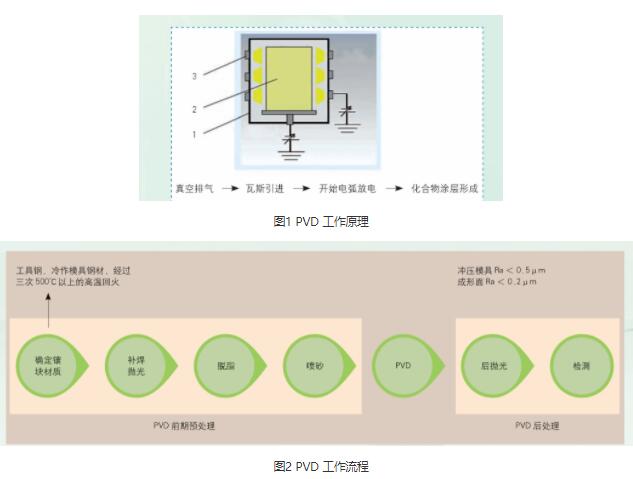

如图1 所示,PVD 表面处理工艺的工作原理为:将要镀膜处理的工件2 置于真空容器1 的电弧蒸发源3 中,在高真空条件下,通过电弧蒸发源加热使其蒸发,当蒸发分子的平均自由程大于真空室的线性尺寸以后,蒸汽的原子和分子从蒸发源表面溢出后,很少受到其他分子或原子的冲击与阻碍,可直接到达工件基体表面上,遇有基体温度较低,便凝结其上而成膜。

PVD 表面处理技术要求

为了保证处理后的工件硬度和使用寿命,PVD 处理技术对原材料有一定的要求。

(1)材质要求:高速钢、预硬钢、热作模具钢、工具钢、冷作模具钢。比如:T10A 钢、7SiCrMnMoV 钢、CrWMn 钢或Cr12Mo1V1 等。

(2)热处理要求:工具钢、冷作模具钢材经过三次500℃以上的高温回火。

(3)尺寸要求:最大尺寸600mm×400mm×280 mm。孔径/孔深比或槽宽/槽深比应大于1。

(4)其他要求:模具上必须有可供上挂夹持用的孔、螺纹孔、台阶等,以供后续包绑、上挂用。

具体实施方式

超声波清洗槽,每个槽里面的清洗剂含量逐渐降低,每个槽清洗时间为5 ~10min。②清水去污;分三个清水清洗槽,第一个槽清水喷淋,时间为3min,第二和第三个槽用超声波清洗,时间均为3min。③去离子水清洗;分为三个槽,第一、第二槽为去离子水超声槽,时间3min,第三个槽为去离子水浸泡清洗,时间3min。④脱水;用热风吹8 ~10min,保证工件干燥。

(3)喷砂处理。所选喷料为铜矿砂、石英砂、金刚砂、铁砂或海南砂中的一种。喷砂步骤能够使工件表面或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

(4)对镶块进行PVD 处理。①氮化处理;将PVD炉抽真空,通入液氨,加热使氨气蒸发对冷冲压模具表面进行处理。②涂层沉积;具体选用TiN、CrN、TiCN、TiAlN 或CrAlN 中的一种,根据工件不同的要求,选用涂层种类。

(5)如图4 所示,对PVD 后的工件进行抛光,冲压模具Ra <0.5μm,而成形面需Ra <0.2μm。

(6)对PVD 后的工件进行检测,结果如表1 所示。

(7)复合涂层的相关技术指标的检验方法与标准如表2 所示。

镶块通过PVD 处理,表面光洁度得到很大提升,在冲压过程中,板料与模具的摩擦力减少,产品的拉伤问题可以得到很好的解决,再加上模具表面硬化,可以减缓模具的磨损速度,提升模具的使用寿命,而且模具可以反复做PVD 处理,亦可以大大延长模具的使用周期。

表2 复合涂层相关技术指标的检验方法与标准

结束语

PVD 镀膜技术镀出的膜层,具有高硬度、高耐磨性、高耐腐蚀性及化学稳定性,膜层的寿命更长,经过批量的应用及生产验证,不仅汽车冲压件的拉伤问题得到了长期的解决,而且对比其他表面处理技术,PVD 表面处理技术具有基材不易变形、不易开裂、可反复镀膜的优势,广泛应用于冲压模具领域,大大解决了模具拉毛问题及汽车外覆盖件面品问题。

邹华娟

冲压工艺工程师,主要从事模具工艺及结构设计,并研究冷冲压模具的表面处理工艺等工作,其参与的《既环保又降本的新工艺运用——PPD》项目获公司科技进步奖三等奖,《C5C6 高速自动化模具改造项目》获公司科技进步奖二等奖。

随着汽车行业的飞速发展及工艺水平的提高,尤其是高强度板在汽车钣金上的广泛应用,冷作模具易发生变形、磨损、疲劳和断裂等失效形式,严重影响了模具的使用寿命。在汽车模具领域,表面处理技术主要是解决冲压件的拉伤问题,以及提高模具使用寿命。单传统的TD、电镀、熔射由于受变形量、镀膜次数以及镀膜均匀性的限制已不能满足高速发展的需要。