顶盖外板尾部两侧褶皱的分析及对策

文/鹿胜宝,牛恒仁,程岩·中国第一汽车集团有限公司

顶盖外板是白车身上一个重要的制件,其尾部与多个制件存在连接、匹配关系。本文针对顶盖外板尾部两侧褶皱问题,从理论、工艺以及模拟分析出发进行了详细的分析,并通过工艺优化提出相应的解决措施,最终在实物上验证解决了这一问题。

顶盖外板是白车身上一个重要的制件。其主型面为外观A 级曲面,与侧围外板、后背门等多个外表面件存在搭接关系,其结构面也与流水槽、加强横梁等众多小件存在焊接、涂胶等连接关系。顶盖外板尾部两侧区域虽然被划分为外观Ⅱ区(依据康采恩分区原则),但由于与多个小件存在焊接、涂胶的连接关系,其表面要求不得有较大的波浪、褶皱问题。本文针对多个项目中顶盖外板尾部两侧褶皱的产生原因进行分析探讨,并进行了相应的工艺改善。

问题阐述

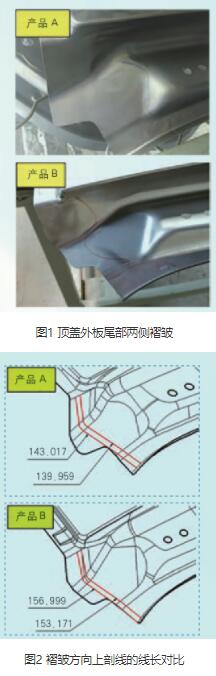

在近期两个项目中,顶盖外板尾部两侧均出现了大小不一的褶皱现象。经整形镶块强压后仍有部分褶皱无法消除,如图1 所示。

原因分析

理论分析

起皱是一种厚度方向上塑性失稳的表现。一般情况下,如果板料的相对厚度较小,而压应力又较大时,在板厚方向上最容易失去塑性稳定而产生纵向弯曲,使板料在垂直方向上做微小的移动,进而出现轻微的波状,随高度的增加发生起皱。

按照引发起皱的应力情况,主要可以分为压应力起皱(即压应力作用下失稳,如凹模口的起皱)、不均匀拉应力起皱(即板料受到的外力是同轴平衡力,但拉应力不均匀而引起的不均匀变形,如外覆盖件常见的表面波纹)和切应力起皱(即板料受到的外力是非同轴平衡力,产生剪切应力导致起皱)等。

在产品上沿褶皱趋势方向大致做两条垂直的剖线,测量从侧整R 角下切点到流水槽R 角切点的距离,剖线从外向内线长在减少(图2)。根据上文所述的起皱产生机理可以初步判定该位置存在压应力起皱,类似于拉深成形中凹模口的起皱现象。

工艺分析

这两个项目中,顶盖外板的成形工艺基本一致,具体成形工艺如图3 所示。从工艺上可以看出,顶盖外板尾部的成形主要分为以下几个部分:首先,OP20 尾部的直翻边,其目的在于硬化A 面棱线R 角,尽可能减少尾部侧整带来的面品缺陷;其次,OP30进行尾部侧整,尾部主要的结构面在侧整形镶块的作用下成形;最后,OP40 进行尾部流水槽的整形及修边,形成最终产品。受工序数限制,OP20 尾部直翻边的同时进行了两侧的修边工作,在OP30 整形时尾部两侧已经修边到位,不存在整形压料。这也就无法避免侧整形时尾部两侧的走料。

CAE 模拟分析

虽然A、B 两个产品的褶皱在位置上略有不同,但其褶皱的产生机理是一致的。下面就以A产品为例,借助CAE 软件进行更进一步的分析。

如图4 所示,在侧整形过程中特别是接近结束时,材料主要以箭头所示方向流动,由于其侧整深度的不同以及铰链面的要料,材料并非线性的流动。根据产品结构的差异,呈现出不同区域聚集的现象。图5 所示的应力状态分布就很好的说明了这一现象。这种非线性的材料流动也导致了应变分布上的差异性,从图6 可以看出在铰链台过渡面及侧整根部的应变较大,同时可以看到尾部两侧的型面上分布的压应变方向基本与走料方向垂直。

综合理论及CAE 分析结果,同时结合工艺分析的结论,可以确定该褶皱是在走料过程中由于垂直方向上多料产生的一种压应力起皱,是一种类似于拉深成形中凹模口的起皱现象。

应对措施及验证

由于该位置的起皱属于压应力起皱,而原工艺中缺乏有效的压料,如何设置有效的整形压料成为解决问题的关键。

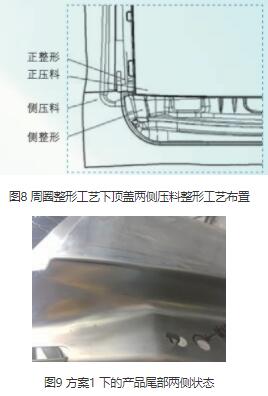

图7 方案1 的顶盖成形工艺

方案1:先进行周圈整形后进行周圈修边,具体工艺流程如图7 所示。这也是早期常采用的一种顶盖成形工艺。其中OP20 整形压料情况如图8 所示,通过在侧整两侧增加侧压料的措施,抑制了侧整过程中两侧材料的流动。在此工艺方案下成形的产品实物状态如图9 所示,可以看出顶盖尾部两侧已经没有明显的褶皱。

但在该工艺方案下,制件容易在整形凸模与固定凸模接缝处产生面品缺陷。为了顶盖外板尾部侧整后能顺利取件,一般采用推拉或者插刀式的活动凸模(图10)。调试过程中,如果活动凸模与下模的固定凸模接缝研配不到位或者活动凸模工作状态限位不稳,都将导致凸模型面分缝位置出现断差,在断差的端头部位一般形成坑(图11),中部则多形成印痕或波浪的缺陷。在实际情况中,接缝处的装配及研配一般很难达到完全贴合的状态,最终都将会在棱线或主型面上形成轻微的面品缺陷。

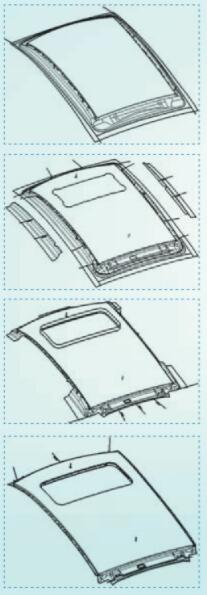

方案2:鉴于方案1 的缺陷,考虑将周圈整形分到两序进行,同时将整形区域避开活动凸模与固定凸模的接缝区域。据此设计工艺方案如下,周圈整形分到OP20 及OP30 两序进行:OP20 尾部整形,其他区域进行修边;OP30 尾部部分修边,其他区域进行整形。

在工艺设计上,为了避免两序整形接刀不顺,需要保证正侧整形的交刀量。如图13 所示,重合区域至少在30mm 以上,最佳设置在50mm 以上,同时为了避免出现方案1 的面品缺陷,在OP20 尾部侧整时,整形区域需要避开活动凸模与固定凸模接缝区域25mm 以上。

通过CAE 分析可以看出,受侧整形时侧压料的影响,材料基本沿红色箭头方向(图14)流动补充成形过程中的缺料,在垂直方向上很少有材料的流动。这就避免了两侧材料流动带来的压应力起皱。目前已按照此工艺方案出件,最终的实物状态如图15 所示,可以看出制件尾部两侧的褶皱已经完全解决。

图12 方案2 的顶盖成形工艺

结论

通过将整形分散到两序进行,对顶盖外板尾部侧整区域两侧进行有效压料从根源上解决了顶盖外板尾部两侧的褶皱问题。通过该问题的解决,有以下几点总结:

⑴引起褶皱的原因有很多种,需要找到问题的根本原因才能有效解决问题。这次褶皱产生的根源在于压应力起皱,因此,顶盖的起皱模型就可以简化到简单的拉深模型上,解决措施也就可以顺利制定。

⑵工艺排布极大的影响了制件的成形质量。制件各个小区域的成形工艺可以简单模块化,根据成形需要可以将这些分散的小区域的成形工艺合理组合形成完整的制件成形工艺。

⑶优化的工艺方案可能带来新的面品缺陷,在不引入新缺陷的前提下解决当前问题才是最优方案。

鹿胜宝

冲压工艺部冲压技术员,主要从事车身覆盖件冲压SE 工作及冲压生准工作,参与不等厚高强拼焊板一体成形件的国产化及红旗、奔腾、马自达车型多个项目的生准工作,拥有1 项专利。

顶盖外板是白车身上一个重要的制件,其尾部与多个制件存在连接、匹配关系。本文针对顶盖外板尾部两侧褶皱问题,从理论、工艺以及模拟分析出发进行了详细的分析,并通过工艺优化提出相应的解决措施,最终在实物上验证解决了这一问题。