车身铝制结构件开发现状及工艺探索

文/郑雄,冯永昌·浙江吉利控股集团-路特斯项目研究院

随着国家新能源车的大力发展,越来越多的白车身开始运用铝合金零件替代传统钢板零件。这种替代有以下几个方面的优点:车身轻量化;提高燃油经济性;提高碰撞的安全性;减少尾气,提高环保性。

根据铝合金的发展趋势,从最初的铝机盖,发展到外覆盖件,目前已经开始往全铝车身发展。为了应对这种发展趋势,结合车型项目开发需要,研究铝合金结构件模具开发势在必行。

车身铝合金的分类

通常应用于白车身的铝合金冲压件主要由5 系及6 系铝制造,本文主要针对这两种材料进行研究。5系及6 系铝主要根据添加的合金元素不同进行分类,5 系铝主要是铝镁合金,6 系铝主要是铝镁硅合金。

5 系铝的特点为屈服强度较低、易成形、低的表面硬度、低的抗压痕性、表面质量较6 系差。6 系铝的特点为高强度、良好的抗压痕性、良好的表面质量、硬化系数高。根据铝合金的特性,6 系铝在车身中的应用主要集中在外覆盖件,而5 系铝集中用于车身结构件。

铝板冲压的常见问题

铝板和钢板冲压最大的问题是回弹、铝屑、开裂、起皱等,如何处理这几大问题,对模具开发尤为重要。

⑴回弹。根据铝合金的材料特性,其弹性模量为70GPa,钢板为200GPa,铝板的弹性模量约为钢板的1/3,造成其回弹量约为钢板的3 倍,给铝板模具开发带来极大的调试难度。

铝板的成形性分析受厂家的材料影响较大,SE分析之前必须明确铝板厂家,由厂家或研发单位提供专用的材料卡。为尽量避免铝板回弹,回弹补偿时,尽量将铝板回弹值分析到0.5mm 以内,之后再开始后续工作。

铝板相对于钢板,对模具的研合率更加敏感,所以前期基础工作对于铝板首件尤为重要,模具研合率需做到位后才能出具体的整改方案。

⑵铝屑。由于铝板较脆,当修边刀块刃入料厚的20%~30%的时候,板材就会被切断,切断过程中极易产生铝屑。同时,切断面凸起的部位(毛刺)会与上刀块接触,发生二次剪切。若间隙过小,毛刺会比较严重;而间隙过大,则修边处板料塌陷会比较严重,合理的冲裁间隙对解决铝屑和毛刺尤为重要。

⑶开裂。铝板延伸率约为23%,相比DC04 的软钢40%,在拉延或成形时更加容易产生开裂现象。

优化方案

工艺设计

根据铝板的特性,铝制件产品设计在满足功能需求的前提下,拉延深度应尽可能浅,造型过渡尽量平缓。由于铝板出厂时自带一层油膜,SE 分析时需调整摩擦系数,传统钢板摩擦系数为0.15,铝板结构件推荐使用0.14 进行分析。

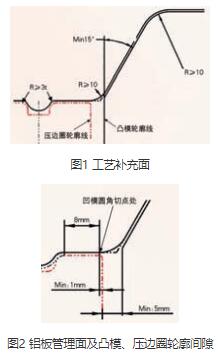

考虑铝板的成形性问题,产品拔模角度尽量保证在15°以上,凹凸模半径R ≥10mm。铝板较软,使用传统工艺的拉延筋,在走料过程中容易产生铝粉,对于车身结构件,尽量不要使用拉延筋,如需使用尽量保证R ≥3t(t 为料厚),如图1 所示。拉延筋管理面最小8mm,凸模轮廓与压边圈轮廓间隙最小5mm,便于排气,如图2 所示。

结构设计

⑴拉延模。根据铝板的回弹特性,与前期SE 分析相比,铝板的回弹在出件时较难控制,为提高模具整改的可行性,拉延模设计时推荐使用分体式,即凹模和模座分开铸造,方便前期通过降刻的方式进行整改,推荐凹、凸模的型面厚度比钢板增加10mm 左右。

⑵修冲模。修边工艺优先采用二次切断,其次前后工序分序修边,非特殊情况不允许使用废料刀,特殊情况下使用废料刀时,上模要使用浮动废料刀。修边角度相比钢板偏小,最好控制在±15°以内,如图4 所示。

修边冲孔冲裁单边间隙选10%t(t 为料厚),为减轻铝屑产生,铝板修边切入量3mm,上模刃口3mm 以上做2°负角处理,且修边刃口需进行R0.2mm 钝化处理,如图5 所示。

为防止铝屑粘在刀口,上模刀口需进行DLC 处理,冲头需选用带DLC 涂层的冲头。铝板密度为2.7×103kg/m3,废料较轻,为保证铝板废料顺利滑出模具,废料滑出角度需大于30°以上,如需使用二级滑料板,二级滑料板的角度需大于15°以上。

结束语

综上所述,针对铝板模具开发过程中的典型问题,前期可通过工艺优化及模具设计优化的方式,达到消除成形性及生产性问题的目的。针对于铝板的开裂及起皱,前期分析及设计时主要通过改善拔模角度、凸凹模R 角、拉延筋的参数设置等方面进行优化。而对于铝屑的问题,主要通过改善修边模刀口的间隙及样式减少铝屑,保证连续生产。

随着国家新能源车的大力发展,越来越多的白车身开始运用铝合金零件替代传统钢板零件。这种替代有以下几个方面的优点:车身轻量化;提高燃油经济性;提高碰撞的安全性;减少尾气,提高环保性。