ANSYS 在复合材液压机开发中的优化设计应用

文/汪义高,刘雪飞,凌家友,杨洁箫,程家龙·重庆江东机械有限责任公司

为降低产品成本,控制经验设计风险,基于ANSYS Workbench 软件在已有的大型液压机经验设计的基础上,对经验设计的液压机模型进行有限元仿真分析。总结了从实体造型到有限元分析的基本步骤,研究了模型简化、接触问题以及工况在整机有限元分析模型中的处理方法,对基于经验设计好的液压机模型进行有限元分析,再对不合理的设计部分进行优化设计,最后对液压机进行了模态分析,对共振问题进行了研究。

在当今工业中,我国液压机的结构设计主要还是沿用经验设计和传统的材料力学简化计算相结合的方法。这种设计方法在实际中也是可行的,但仍有着一些明显的弊端,主要表现为设计周期较长,而且在材料的使用上偏保守,使得设计出的产品比竞争对手的压机重量更重,成本更高。传统设计方法导致国内厂家难以同发达国家厂家在激烈的市场上进行竞争。如何在较短的试制时间内,以合理的结构和较小的重量,设计出符合强度、刚度等要求的压力设备,抓住市场发展的机遇,是我国现代液压机设备设计人员迫切需要解决的问题。

液压机在机械性能上有强度、刚度、共振等要求。传统方法无法对设计结果的合理性进行验证,且无共振方面的考虑。而CAE 软件提供了强大的分析功能,对模型进行有限元分析即可得到任何位置的应力情况,为优化结构布局提供可靠依据。

在不影响液压机加工性能的基础上,合理优化减轻机身重量,使液压机轻量化,已成为大型框架式液压机的重要发展方向。因此,有必要对液压机机身进行静力分析。

在液压机设计中,非标专用设备所占的比重越来越大,例如重庆江东机械有限责任公司向市场提供的多款产品,其中非标专用压机占80%以上。为快速响应客户的各种需求,需要在设计中釆用CAE 技术。本文以江东机械自主研发的YJK71-SF3000 液压机为例,基于ANSYS 软件,介绍CAE 技术在液压机优化设计中的应用。

前处理有限元模型建立

三维模型简化

图1 整机模型

图2 立柱模型

图3 上横梁模型

图4 滑块模型

图5 底座模型

为真实的反映各部件的工作状态,采用机架体完整的几何模型进行有限元分析。三维模型简化中,去掉了对分析影响较小的起吊孔、螺钉孔、定位键槽、密封件、距离受载荷区较远处的辅助部分,滑块与底座之间的部件为模具简化模型。简化的整机及关键零部件模型如图1 ~图5 所示。

接触属性

常用的接触有绑定(bonded)、无摩擦(frictionless)和摩擦(frictional),后两者可以模拟间隙,使用这两种接触需要更长的求解时间,常出现计算无法收敛的问题。由于预紧力较大,认为机身各零件(上横梁、立柱和底座等)间接触面没有分离,对应接触区域设置为绑定。活塞缸与活塞杆之间接触设置为无摩擦,安装于滑块上的复合导轨与立柱导轨板之间接触设置为无摩擦。

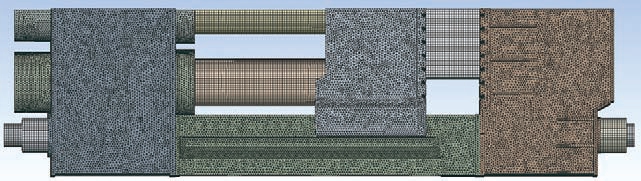

该模型结构较复杂,各焊接钢板厚度不一,将整体网格大小设置为35mm,选择六面体主导网格划分方法,对接触面网格进行局部细化,将网格单元阶次设置为二阶。为了提高分析效率,取四分之一模型进行计算,网格模型共2228579个节点,1258159个单元,如图6 所示。

设置产品的材料与属性,在材料库模块中,自定义添加Q235-A 材料属性,根据已知的材料试验,设置密度为7850kg/m3,泊松比为0.3,弹性模量为206GPa。液压缸材料为45#钢,密度为7850kg/m3,弹性模量为210GPa,泊松比为0.3。

图6 压机网格划分

边界条件

底座安装平面与地面相连接,故设置为固定约束;运动部件及运动副之间遵循实际工况施加约束。根据工况载荷分步添加载荷,第一分析步添加预紧力;第二分析步添加工作载荷。

结构强度分析

整机应力及变形

通过静力学模块分析后所得应力云图与位移云图结果如图7、图8 所示,整机最大应力为227.9MPa,最大变形2.7mm。

图7 整机应力分布云图

上横梁应力及变形

上横梁最大应力为217.66MPa,位于上表面与拉杆锁紧螺母接触区域;上横梁下平面变形约为0.687mm,位于中心缸法兰与上横梁下表面的接触区域。

滑块应力及变形

滑块最大应力为108.93MPa,位于活塞杆与滑块上表面的接触区域;滑块下平面与模具接触区域变形约为0.275mm。

底座应力及变形

底座最大应力为189.31MPa,位于安装平面旁主筋板117°开口处;底座上平面变形约为0.392mm,位于模具下表面与底座接触面的中心区域。

图8 整机应变分布云图

有限元分析结论

液压机设计要求:上横梁的刚度大于1/5000,滑块与底座大于1/8000。根据基础模型有限元分析参数表1 可知,上横梁、滑块和底座刚性均满足要求,其中滑块和底座刚性远超出设计要求,对主要筋板进行减薄处理,使其满足刚性要求并减轻重量。由于上横梁与拉杆锁紧螺母接触区域应力较大,在相应区域布置加强筋。

优化后结构强度分析

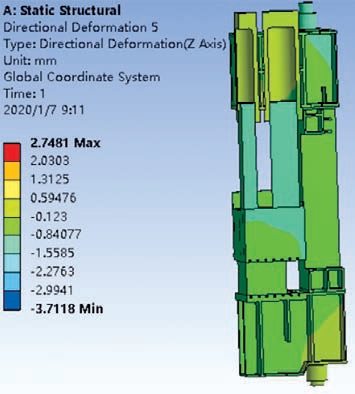

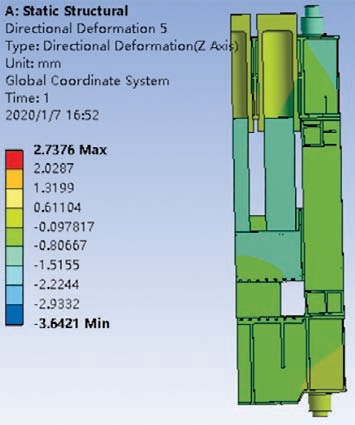

优化后整机应力及变形

通过静力学模块分析后所得应力云图与位移云图结果如图9、图10 所示,整机最大应力为207.9 MPa,最大变形2.7mm。

表1 优化前有限元分析数据表

图9 整机应力分布云图

图10 整机变形分布云图

优化后上横梁应力及变形

上横梁最大应力为168.54MPa,位于上表面与拉杆锁紧螺母接触区域;上横梁下平面变形约为0.696mm,位于中心缸法兰与上横梁下表面的接触区域。

优化后滑块应力及变形

滑块最大应力为117.98MPa,位于活塞杆与滑块上表面的接触区域;滑块下平面与模具接触区域变形约为0.317mm。

优化后底座应力及变形

底座最大应力为207.67MPa,位于安装平面旁主筋板120°开口处;底座上平面变形约为0.427mm,位于模具下表面与底座接触面的中心区域。

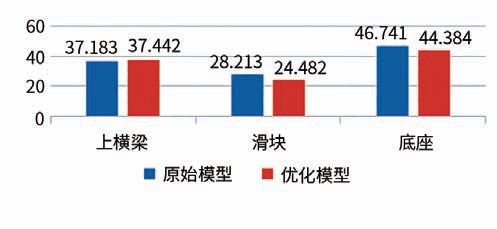

优化前、后关键部件最大应力对比

在上横梁拉杆孔区域添加筋板,局部应力降低了21%,其余参数无显著变化(图11)。通过减薄相关筋板,并适当降低滑块高度,滑块的刚度降低15%,重量降低13%,应力值无显著变化。通过减薄相关筋板,底座的刚度降低9%,重量降低5%,局部应力增大10%,应力值在安全范围内,如图12所示。

图11 关键部件最大应力(MPa)对比图

图12 优化前、后关键部件重量(t)对比图

优化后模态分析

液压机共振工况分析

液压机振动包括受迫振动和自激振动两种方式。对液压机的液压系统而言,液压机的受迫振动来源于电动机、液压泵和液压马达等的高速运动件的转动不平衡力,液压缸、压力阀、换向阀及流量阀等的换向冲击力及流量压力的脉动。

液压机的受迫振动中,维持振动的交变力与振动(包括共振)可无并存关系,即当设法使振动停止时,运动的交变力仍然存在。因此,液压机的模态分析十分有必要。

模态分析原理

模态反映的是试件固有的振动特性,最能反映结构的自身特点。液压机是一个有质量的无限自由度弹性系统,在对液压机进行有限元模态分析时,首先要建立液压机的有限元模型,然后将其离散,成为一个N 自由度的、有限个单元组成的系统,前文已建立相应模型与系统。

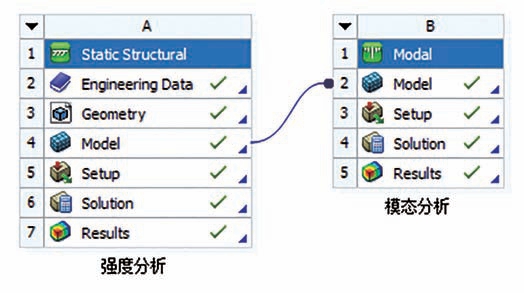

模态分析过程

借助ANSYS Workbench 平台,可实现联合仿真,直接调用前文已完成的前处理有限元模型,极大的增加了效率,如图13 所示仿真项目关联图。

结束语

图13 ANSYS Workbench 仿真平台项目关联图

基于ANSYS Workbench,通过模拟实际工况,对公称压力为3000 吨的复合材液压机进行有限元分析,确认了薄弱部位和刚性过剩区域,并对压机进行优化,在确保液压机设计刚性的前提下,使整机重量降低了5.2%。对优化后的结构进行了模态分析,结果表明液压机重要部件之间不会发生固有频率共振。该3000 吨复合材液压机在客户现场使用,且进行了批量的复合材料零件的生产,结果表明,液压机刚性无问题,无共振现象发生,进一步证明了模拟仿真结果的有效性。

★资金项目:本项目由“高档数控机床与基础制造装备”科技重大专项资助

为降低产品成本,控制经验设计风险,基于ANSYS Workbench 软件在已有的大型液压机经验设计的基础上,对经验设计的液压机模型进行有限元仿真分析。总结了从实体造型到有限元分析的基本步骤,研究了模型简化、接触问题以及工况在整机有限元分析模型中的处理方法,对基于经验设计好的液压机模型进行有限元分析,再对不合理的设计部分进行优化设计,最后对液压机进行了模态分析,对共振问题进行了研究。